Производство металлопроката начинается с получения полуфабриката для производства стали – чугуна. Для этого в доменные печи загружают сверху агломерат, кокс, флюсы, а снизу вдувают воздух с кислородом, часто в дутье добавляют угольную пыль или природный газ.

В результате внизу в горне доменной печи накапливаются чугун и шлак. Выпуск производится в ковш для перевозки чугуна. Выпущенный чугун отправляется на переработку в сталь, а шлак используется для производства ценных строительных материалов.

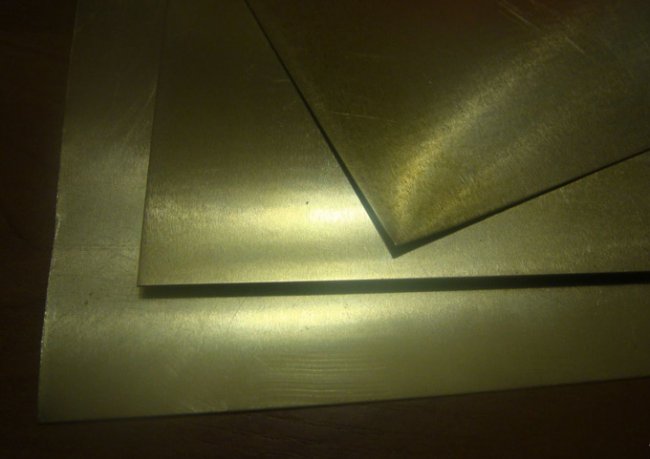

Если вы интересуетесь латунным прокатом, то информацию о прокате латунном цену можно узнать на сайте Свердловского металлургического завода. В каталоге продукции имеются, как латунные листы, так и латунные проволоки и трубы.

По современным технологиям сталь получают в кислородных конвертерах или электропечах. Рассмотрим более массовый способ получения стали в кислородных конвертерах.

Конвертер представляет собой огромный футерованный (покрытый изнутри огнеупорным кирпичом) сосуд из стали. Емкость конвертера оценивается по весу стандартной плавки стали, и часто достигает 100 т, 200 т и более.

В такой конвертер засыпают стальной лом и заливают жидкий чугун. Теперь эту смесь продувают сверху кислородом через специальную фурму с водяным охлаждением. В результате химических реакций происходит нагрев до температуры более 1500-1600 °С. Углерод, кремний, марганец, часть железа и другие элементы выгорают. Вредные примеси, включая серу и фосфор, в процессе плавки переходят в шлак.

Полученную сталь в сталеразливочном ковше подвергают дополнительным технологическим воздействиям. Это может быть десульфурация, продувка инертным газом, дополнительное легирование и раскисление, перемешивание индукционным способом и так далее.

С целью получения специальных сталей со сверхнизкими содержаниями кислорода и растворенных газов, жидкую сталь могут дополнительно вакуумировать.

Разливка стали современными способами производится на установке непрерывной разливки. В результате получают уже готовые слябы достаточно высокого качества. Сечение слябов составляет 200-250 мм в одном измерении и 950:1850 мм в другом. Эти слябы могут сразу идти в дальнейшую переделку или дополнительно дорабатываться здесь же на стане горячей прокатки, в зависимости от принятой технологии производства.

Получение металлопроката из стали

Сначала слябы подогревают до рабочей температуры 1250 °С и прокатывают на толстолистовом стане. Полученные листы толщиной от 2 до 16 мм частично отправляются на отгрузку, а частично идут на обработку в цеха холодной прокатки стали.

На этом этапе горячекатаная полоса очищается от окислов железа с помощью травления кислотой. После этого производится прокатка до требуемых геометрических размеров и дополнительный отжиг для достижения нужных механических, магнитных и других свойств. После этого полученный готовый продукт режется на стандартные размеры, пакуется и отправляется потребителям.

Если потребителям требуется оцинкованный металл, холоднокатаная полоса отравляется на установки оцинковки. Здесь ее пропускают через ванну с расплавленным цинком для получения покрытия требуемой толщины и качества. Полученный оцинкованный лист находит широкое применение в строительстве, судостроении и автомобильной промышленности, других отраслях.